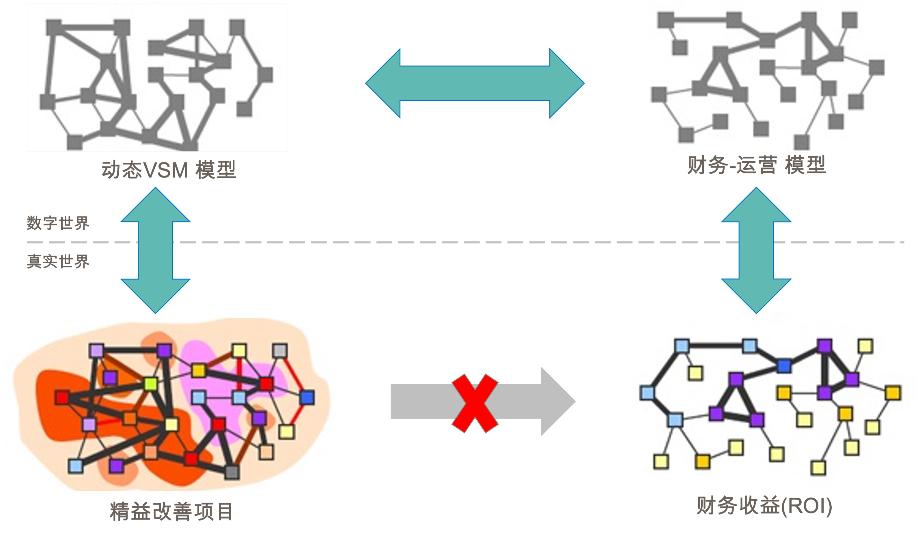

如何让精益推行支撑企业的财务收益?

车间现场持续改善有模型可以支撑吗?

-

产品种类增加的情况下,精益管理如何有效落地?

-

精益降本能体现在整体财务收益上吗?如何做到系统性降本增效?

-

标杆5S现场是可以容易地复制推广到其他产线吗?

-

改善文化和氛围如何持续打造?

决策准,行动快,回报高

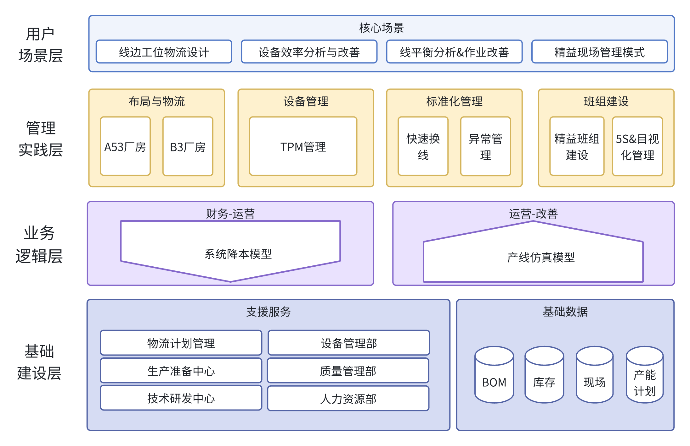

从财务价值映射的视角,让管理支撑经营. 通过正向设计,建模规划,循证实践, 让智能时代的精益降本决策准,行动快,回报高.

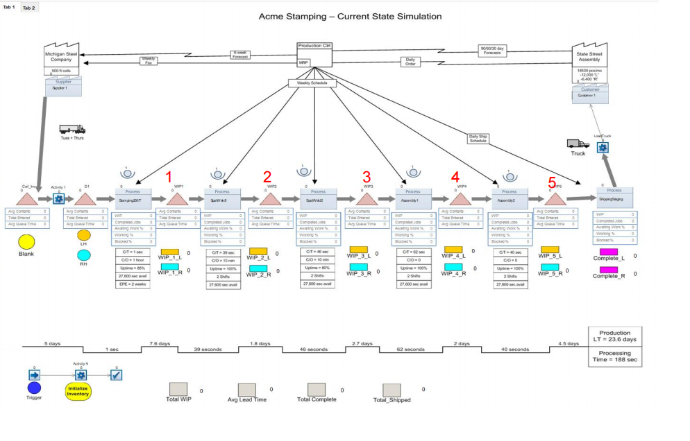

精益智能降本与管理 结合仿真系统性降本增效

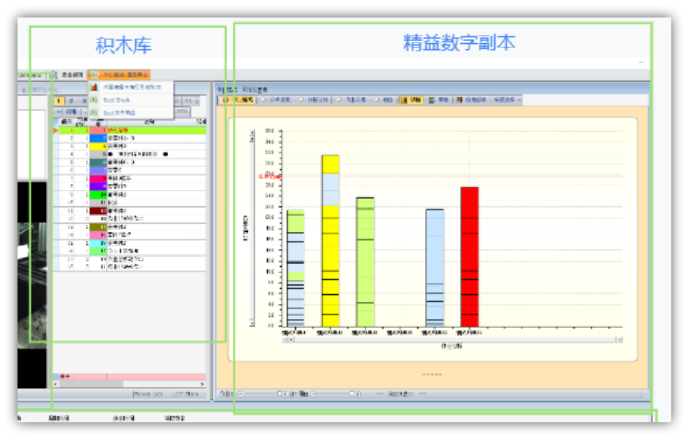

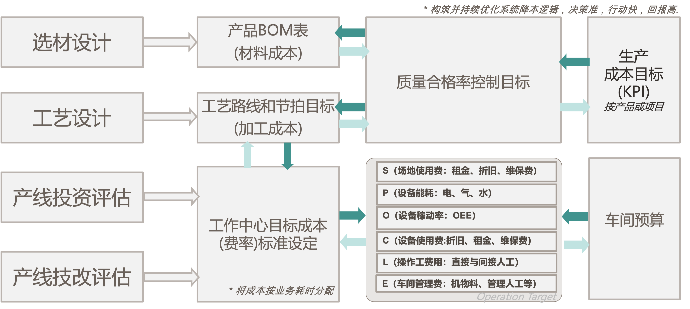

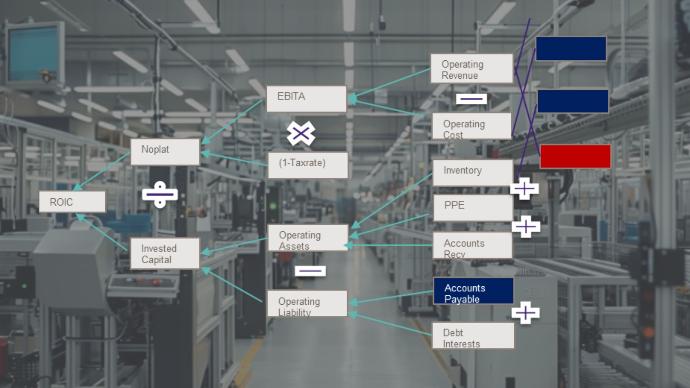

围绕业务目标构建财务-运营模型

构建系统性降本逻辑(可通过虚拟变量拟合),通过敏感性分析找到正确的运营目标,避免局部降本,鸡省的被鸭吃了,让决策更准,行动更快,回报更高.

财务-运营模型的构建可以建立持续优化的降本体制,在今天客户需求多变的情况下,可以更好的用于销售报价,实现产销联动,以销带产,以产促销形成良性循环.

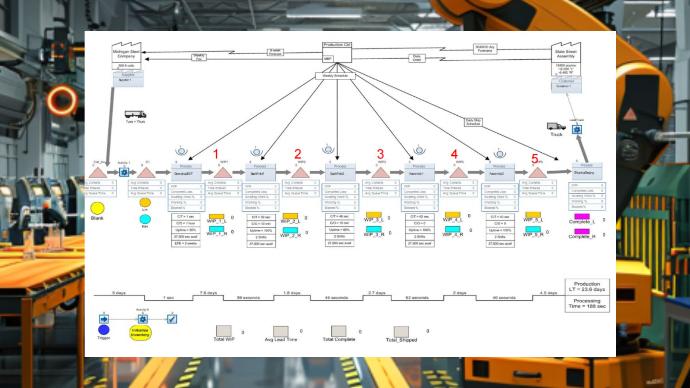

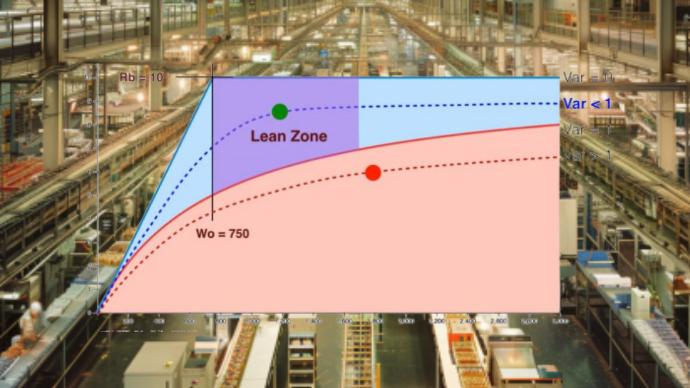

面向场景找到精益执行区间,跨域团队结合模型改善定义项目指标

1. 基于利特尔法则,以及每个公司不同的约束限制,精益不是做到100分的,适配支撑业务就好,找到这个区间

2. 在VSD中设置相应库存和看板的具体指标,面向未来运作

基于实验分析数据编排策划精益项目组合和团队构建

1.基于仿真实验分析编排改善项目组合

2.现场管理团队和班组建设构建

3. 精益管理标准输出以及能力培训及 精益改善体系逐步形成

4. 阶段性总结财务收益,回到财务模型再次迭代分析

用产品的方法做项目

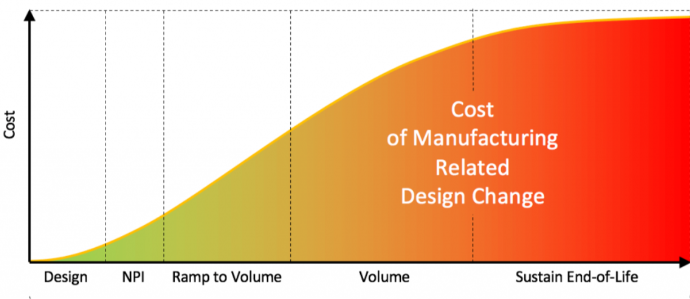

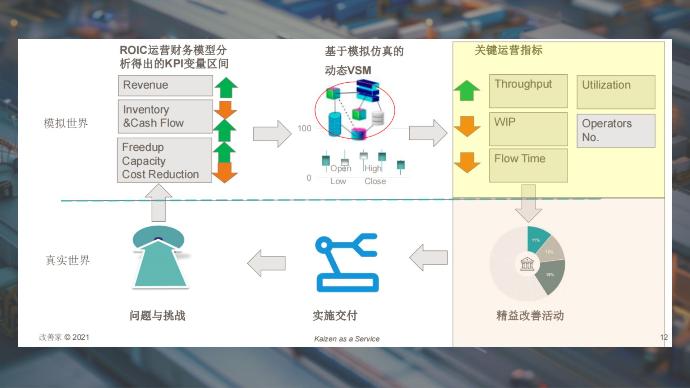

静态的分析仅能关注到边缘性的调整,难以关注到内在的逻辑变化, 在今天产品更新速度加快,制造周期变短,客户需求多变,越来越多的数字化自动化导入的环境下无法有效的让人机融合的系统更好的支撑业务价值. 我们要围绕业务价值正向设计,建模规划,循证实践,增量迭代实现价值最大化的最适交付.

为了让管理真正落地,我们聚焦用户场景,让管理对用户更简单更友好; 将经验知识化,知识用例化,帮助企业建立可复用的知识库和能力元.

现场是兑付客户承诺的地方,离不开其他相关部门的支援. 我们通过未来工厂能力图详细设计让其他部门的支援服务化,定义接口建立机制,构建系统之系统的可持续的运行模式.

相关用例

智能规划编排精益项目达成财务指标

某制造企业工厂总经理的考核指标都与财务有关"作为一家财务导向型企业的工厂总经理,我的考核指标85%都和财务相关, 我的运营管理有很多项目可以做,优先级是什么? " "卓越运营团队的绩效考核是saving吗?怎么在财务上体现?”"改善项目团队来自跨部门,如何快速高效落地?在财务结算期内取得成果?”

3.根据运营目标确认改善活动组合及优先级在试点实施交付,并将成果数据返回模型

4.借助模拟技术将模型固化为“智能成本平台”,嵌入企业运营系统,长期赋能于企业