仓库永远不够用,生产却还在等料中

立仓投建前,如何规划精益仓储与物流

-

分散多仓的库存,如何集成规划?

-

上立仓前管理不提升的话,对于后期落地没有信心怎么办?

-

如何面向未来产能进行仓储规划?

-

如何在产品种类增加的情况下,最大化仓储利用率?

-

如何打造立仓智能调度系统,让技术支撑管理?

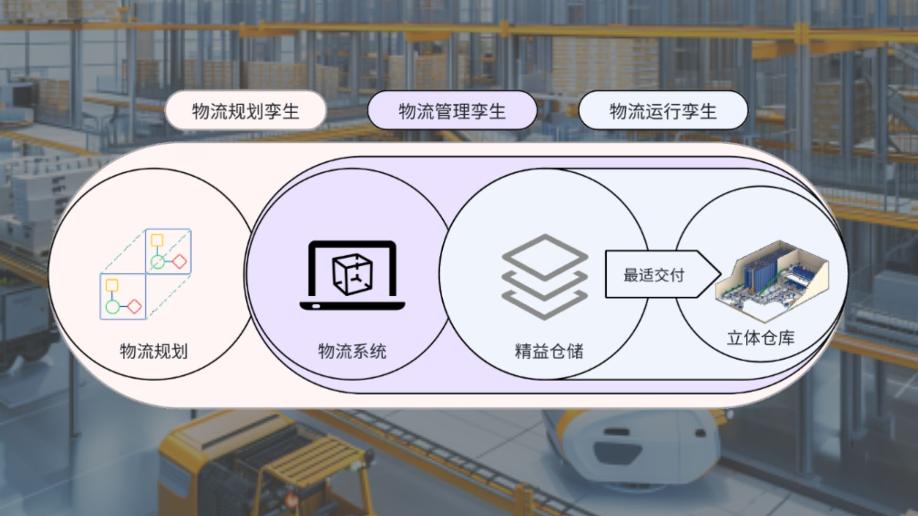

智能仓储物流仿真规划与管理 释放立仓价值

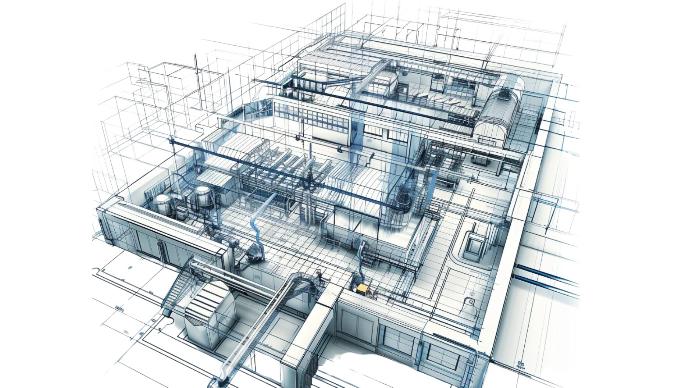

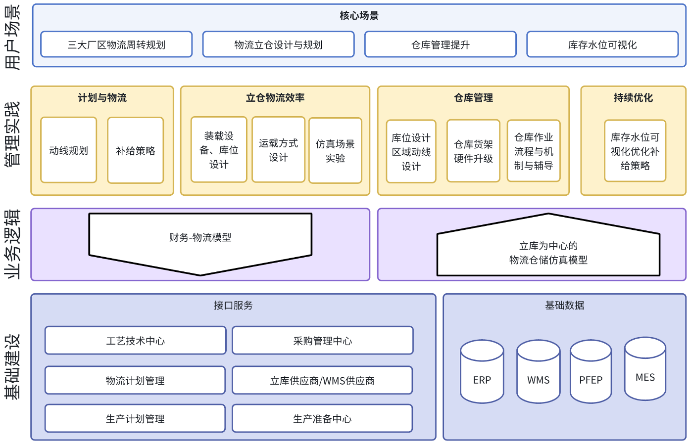

基于业务需求正向设计厂区大物流

1.基于未来业务需求结合SLP方法计算合理的仓库面积及优化的布局

2. 物流动线规划一直不断地向前移动直至完成,没有过多的迂回或倒流。面积最优、路径最短。

3.基于未来生产执行业务主线下的仓储物流管理架构规划,保证生产不断线

4.结合物流补给MPH系统设计补给策略

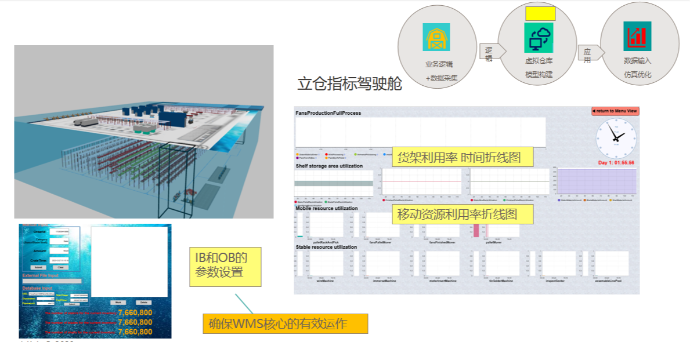

跨域专家经验结合以立仓为核心建模打造面向未来订单智能调度的物流系统

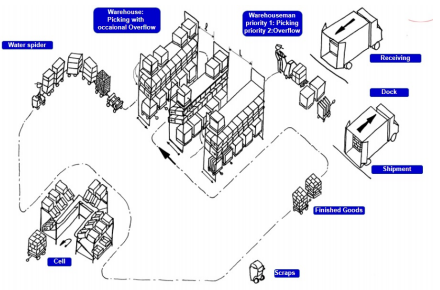

1.在SLP布局上增加逻辑结构,进行货位详细设计,结合信息化功能考虑智能调度

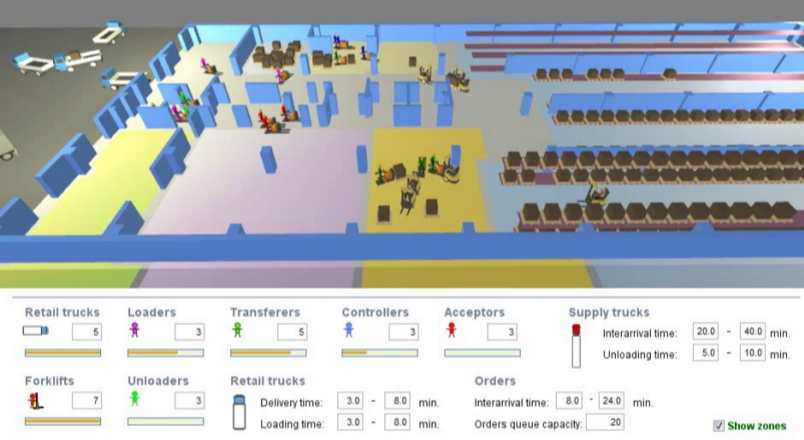

2.结合仿真实验进行业务流程构建,包括IB和OB环节

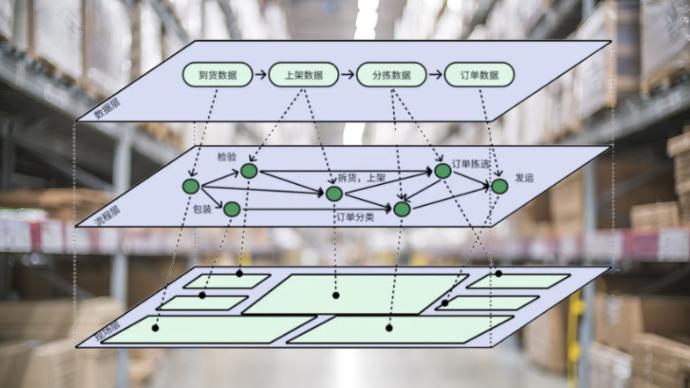

基于业务场景,结合仿真模型和循证实践定义正确的管理规则,标准和参数

1.结合仿真系统设计基于资源利用率优化的立仓运作方案及管理流程

2. 模拟未来的配送场景和流程,可以将WMS系统的物料配送功能

结合仿真实验分析及运行数据,持续优化提升精益仓库管理能力

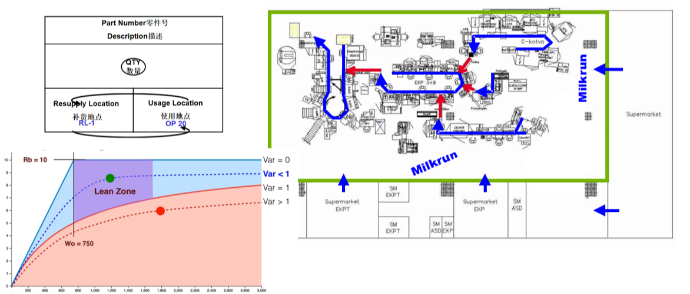

1.结合仿真分析的区域动线及线边仓设计及WIP数量计算

2.基于拉动技术的循环补料设计

3.以及转运工具和工装的规划设计以及目视化

4. 精益物流管理标准输出以及能力培训等.

探索相关用例

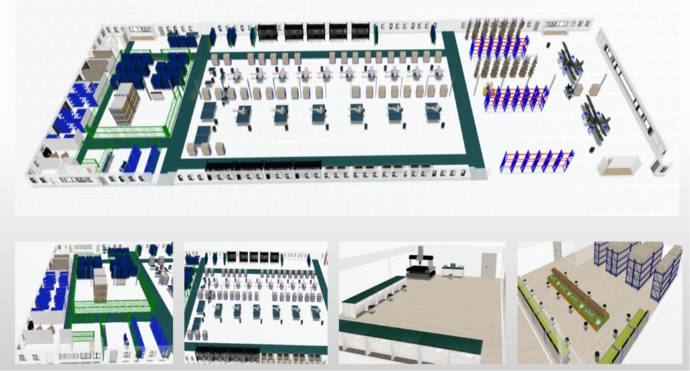

新投产的航空飞行器工厂布局及物流设计

项目面向未来3-5年需求,正向设计和规划整体厂区物流,从图纸设计到工厂布局,仓储及内部外部物流设计,达成试生产。

风扇企业生产与仓储仿真验证拉动生产

模拟了一个风扇企业的生产及仓模型,主要目的是为了能够精确分析每笔订单下风扇生产所需要的周期、物料数量、机床配置等情况,依照真实的情况建立了风扇车间的资源配置模型,该模型可以通过输入订单、物量、机床和差乘的资源数量,模拟车间的运行为拉动式生产下的资源安排提供数据基础,提高拉动式的生产效率,减少生产资源的浪费。

从立库到线边仓到生产现场补料系统的仿真:循环补料频次和路线确保不断料不停线

拉动系统中看板数量的计算,以及Mikerun路线的设计尤为重要,可以结合实际业务场景的仿真模型来运行未来数周或数月的运营情况,通过场景实验分析来动态调整看板数量以及补货路线。