传统VSM的局限性

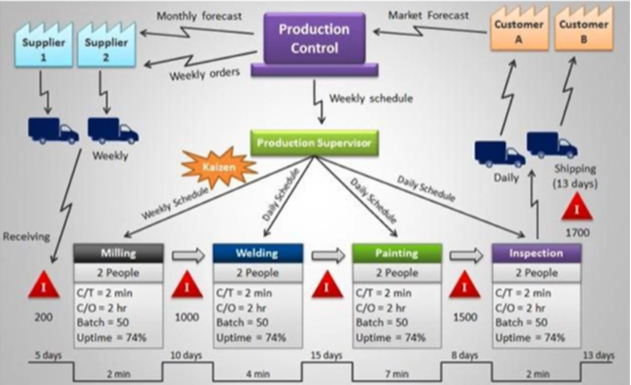

价值流图相应方法诞生于1980年代的丰田,它是系统的一个静态写照,它代表了静态的业务流和与之相伴的采集数据,目的是为了显示“浪费”存在的位置并按照精益原则消除浪费增加价。可是当系统存在更为复杂的行为和交互关系、随机性,VSM静态的图表在精确地代表真实系统方面则显得捉襟见肘。当流程的特点远离VSM能有效应用的较为稳定的生产特征和环境时,VSM的价值呈指数级的削弱。流程的波动使得VSM图析结果越来越令人不解和疑惑。

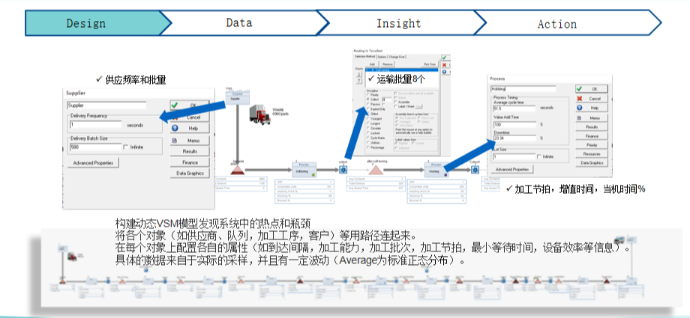

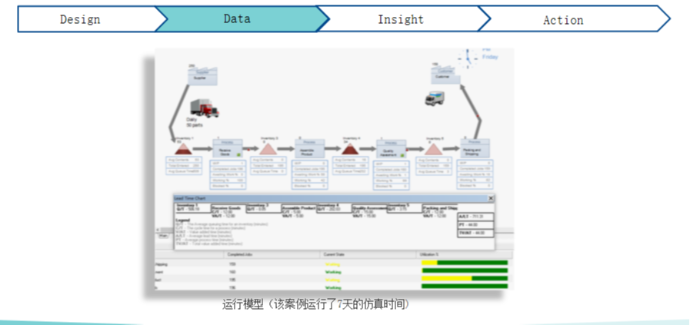

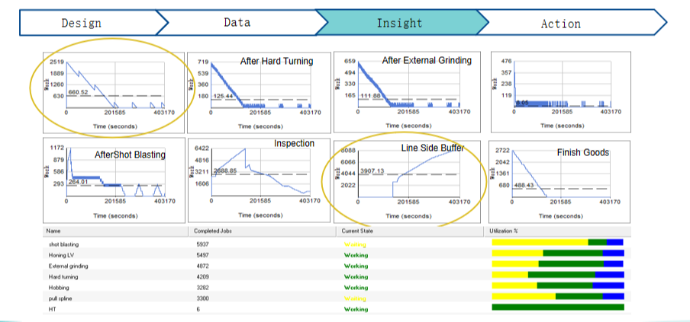

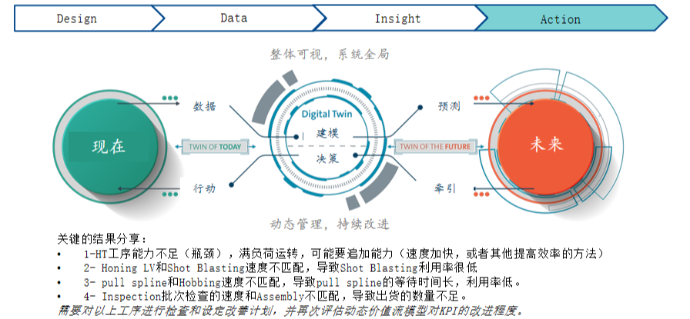

基于仿真技术的动态VSM

- 构建价值流的更为真实的关系,并动态模拟

- 提高客户价值,优化流程

- 创建推式和拉式系统,了解在哪里需要推,哪里需要拉动

- 在计算机虚拟世界无风险地完善流程,而不是在实施后才发现问题

- 分析精益系统各种策略实施的影响

- 持续快速改进的最优化设计

- 自动化地对各类假设测试做数以千计的仿真实验

- 沟通当前状态和未来状态,量化各种改变对于系统的具体影响